目前智能制造类专业课大多综合实践(专周实训)类课程正面临"知识碎片化、目标模糊、参与不足、评价单一"等实训难点。

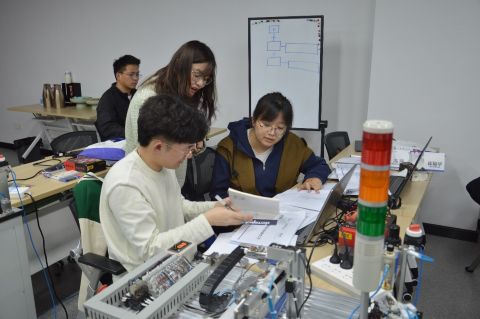

为了破局,3月26日智能制造学院崔艳华、蔡明浩两位老师参加了德普培元开发的基于数字化工厂的《智能产线综合实践课程群》,项目其由五个模块构成围绕制造业当下转型的关键任务-“智改、数转、网联”用一条主线把“机”和“电”两个方向分散的知识和技能贯穿起来,搭建一个典型智能制造系统的完整框架。

“知识整合、机电融通、多元评价、目标导向”。综合实践与专周实训课程应以真实项目为驱动,通过模块化课程设计(如智能产线调试、数字化技术应用、机电系统集成等)将理论知识与工程场景深度融合,辅以数字孪生、工业互联网等技术工具,引导学生以团队协作方式完成需求分析、方案设计、设备操作、故障排查及数字化升级全流程,注重工程规范、创新思维与职业素养的同步培养,并通过过程性评价与结果性考核相结合的方式作为考核形式。

这种教学方式摒弃单向知识灌输模式,聚焦工程化思维工具与系统性问题解决方法的传授:

1、引导式任务设计:以企业真实项目为蓝本,通过"问题链"阶梯式设问,引导学生自主拆解技术难点,培养结构化思维能力;

2、标准化工具赋能:重点引入系统方框图等图形化工艺分析工具,将复杂控制系统抽象为可视化逻辑模块,该工具作为"系统解码密钥",有效破除学生对陌生技术的认知壁垒,学生能够独立完成产线工艺分析;

3、全真场景演练:构建"需求分析-方案设计-调试优化"完整工作闭环,学生在虚拟调试平台中实时验证程序逻辑,实践数据显示,采用新教学模式后,学生方案可行率、调试效率显著提高。

这种"做中学、学中创"的教学变革,成功点燃学生学习内驱力。本次校企合作教学聚焦《智能产线系统开发与实施》核心模块,通过“理论讲授+项目实战”双轮驱动模式,系统提升参训教师的技术应用能力。从静态工艺分析、系统方框图绘制到博图指令应用,从动态逻辑功能图设计到单站系统开发调试,完整构建了智能制造产线开发的知识图谱。

返回